Budownictwo z panel drewnianych

Massiv-holz

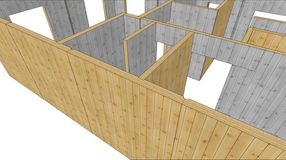

Jest to technologia masywnych paneli drewnianych wykonywanych w formie prefabrykatów. To stosunkowo nowa idea w tej gałęzi budownictwa. Zapoczątkowana w Europie pod koniec ubiegłego wieku, występuje często pod nazwą massivholz. Krzyżowy układ poszczególnych warstw paneli przypomina poniekąd materiał jakim jest sklejka. Zapewnia to dużą stabilność wymiarowa wyrobu oraz nadaje zbliżoną wytrzymałość niezależnie od jego orientacji. Tak przygotowane elementy świetnie nadają się jako konstrukcja ścian, stropów i dachu posiadając przy tym dobre właściwości cieplne i akustyczne. Tworząc sztywną tarczę nadają budynkom dużą wytrzymałość zwłaszcza w rejonach zagrożonych sejsmicznie.

System wznoszenia budynków w tej technologii przypomina układem warstw w przegrodach budownictwo murowane/betonowe, do którego przyzwyczajeni są inwestorzy i architekci. Istnieje jednak wiele cech tego materiału, które pozwalają mu konkurować z obecnymi systemami:

- niski ciężar własny

- wysoka wytrzymałość na obciążenia

- wysoka pojemność cieplna

- dobra izolacyjność termiczna

- dobra izolacyjność akustyczna

- duża szybkość montażu konstrukcji

- duża wytrzymałość na wstrząsy sejsmiczne

Właściwości te sprawiają, że dynamiczne wzrasta popyt na tą technologie, zwłaszcza w krajach wysoko rozwiniętych. Owocuje to ciekawymi realizacjami, zarówno wielokondygnacyjnych budynków użyteczności publicznej oraz biur jak i domów jednorodzinnych.

Panele CLT

CLT (ang. Cross Laminated Timber) - czyli drewno laminowane krzyżowo to stosunkowo nowy materiał konstrukcyjny, który zmienia wizerunek budownictwa drewnianego, kojarzonego z lekkimi „niestabilnymi” konstrukcjami szkieletowymi lub tradycyjnym budownictwem ludowym. Materiał świetnie nadaje się do produkcji wybranych elementów konstrukcji domów drewnianych: ścian i stropów oraz całych budynków.

Deski w poszczególny warstwach paneli, nazywane lamelami wykonane są z drewna iglastego najczęściej o przekroju od 80 do 240mm szerokości i od 10 do 45mm grubości, struganego 4-rostronnie. Elementy te łączy się na długość złączem klinowym dzięki czemu gotowy panel może bez problemu osiągać długość 16,5m i szerokość 3m. Poszczególne lamele w warstwie połączone są ze sobą węższą krawędzią na styk lub na pióro-wpust bez użycia dodatkowych metod łączenia. Poszczególne warstwy natomiast spaja się ze sobą różnymi metodami w zależności od technologii przyjętej w zakładzie produkcyjnym. W swej pierwotnej postaci CLT jest panelem, w którym dla zachowania integralności prefabrykatu używa się wyłącznie łącznika chemicznego czyli różnego rodzaju klejów. Docisk poszczególnych warstw realizowany jest za pomocą specjalnych pras. W celu obniżenia kosztów inwestycyjnych związanych z zakupem tych drogich maszyn zaczęto poszukiwać innych rozwiązań. W niektórych odmianach CLT można spotkać łączniki mechaniczne w postaci najczęściej zszywek aluminiowych lub gwoździ, które łączą poszczególne lamele ze sobą zapewniając lokalny docisk klejonych warstw. To rozwiązanie pociąga za sobą konieczność precyzyjnego rozmieszczania łączników. Surowe półfabrykaty poddaje się następnie obróbce przycinając do odpowiednich kształtów. Proces produkcji jest najczęściej w znacznej mierze zautomatyzowany. Specjalne stoły i mosty wielofunkcyjne wykonują prace związane z dociskiem, łączeniem, obróbką, a niekiedy i układaniem materiału.

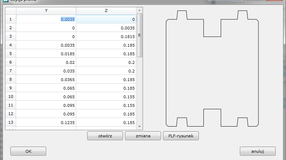

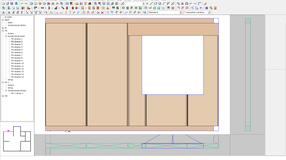

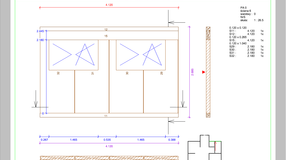

Sterowanie takimi maszynami wymaga przygotowania odpowiednich plików z zakodowanym ruchem poszczególnych podzespołów. Program Dietrich's umożliwia wygenerowanie i kontrolę nad takimi procesami jak: układanie ścieżek kleju, rozstaw przybijanych łączników czy sposób wycinania kształtu prefabrykatu. Jednak aby maszyny mogły rozpocząć produkcję potrzebny jest model 3D obiektu. Projektowanie ścian, stropów czy dachu jest identyczna i wykorzystuje te same narzędzia jak w przypadku innych technologii budowlanych. Proces wstawiania płyt CLT może odbywać się ręcznie lub można do tego celu zaprogramować odpowiedni automat. Kształt paneli wraz z otworami pod stolarkę nadawany jest w momencie stawiania płyt. Wszystkie obróbki np. pod instalacje elektryczne wstawiane są w sposób graficzny a więc prosty i intuicyjny. Wszystkie informacje o ilościach materiału, powierzchniach i kubaturze budynku dostępne są na bardzo wczesnym etapie. Automatyzacja procesu przygotowania dokumentacji rysunkowej oszczędza czas projektanta.

Panele MHM ®

Historia technologii budowy domów MHM (Massiv-Holz-Mauer ®) jest bardzo krótka, lecz pełna spektakularnych sukcesów. Początek roku 2005 to czas oficjalnej ochrony patentowej technologii wznoszenia ścian MHM. Jeszcze w tym samym roku udało się zrealizować 20 obiektów. Szybko okazało się, że produkt zyskał duże uznanie w oczach klientów. Nabywców nie brakuje, ciągle wzrasta ilość realizowanych przedsięwzięć budowlanych, przybywa też firm korzystających z rozwiązań technologicznych MHM.

Produkcja paneli MHM zaczyna się od przygotowania surowca jakim są zwykłe deski tartaczne. Deski nie są strugane, a jedynie wysuszone. Chodzi o wyjałowienie drewna i ochronę przed insektami oraz ustabilizowanie jego wymiarów. Deski mogą mieć różną szerokość, nie jest ona istotna. Kluczowa jest za to grubość desek, która powinna być stabilna i oscylować w granicach 24 mm. Deski przepuszczone są przez specjalną strugarkę, która nadaje im odpowiedni kształt i formę. Boczne krawędzie otrzymują wręgę szeroką na kilka milimetrów i głęboką na połowę grubości materiału. Dolna strona otrzymuje specjalne ryflowanie. Jego zadaniem będzie stworzenie izolacyjnej warstwy powietrza.

Produkcja paneli MHM realizowana jest na maszynie „wall master”. Standardowe wymiary maszyny umożliwiają produkcję paneli o wymiarach od 2,0 x 2,0 m do maksymalnie 3,25 m x 6,0 m. Grubość ścian też ma swoje ograniczenia i waha się w przedziale od 11,5 do 34,0 cm.

Profilowane deski układane są na stole montażowym. Operację realizuje maszyna w trybie automatycznym. Każda z warstw posiada krzyżowy układ, czyli deski z jednej warstwy ustawione są prostopadle w kolejnej warstwie. Połączenie między deskami wykonane jest za pomocą aluminiowego łącznika. Na każdy styk dwóch desek przypada dwa łączniki w układzie diagonalnym. Łącznik posiada specjalne przetłoczenia na długości, wyglądem przypominają one gwóźdź pierścieniowy. Do produkcji paneli nie wykorzystuje się żadnych dodatkowych łączników ani klejów. Gotowe panele stanowią swego rodzaju półprodukt wykorzystywany do produkcji ścian.

Produkcja domu realizowana jest na podstawie projektu CAD. Trójwymiarowy model obiektu z programu Dietrich's CAD/CAM, konwertowany jest na specjalne pliki maszynowe. Zawierają one informacje o kształcie każdej ściany, wymiarach i położeniu otworów pod stolarkę. Dodatkowe frezowania i wycięcia konieczne dla przeprowadzenie instalacji w obiekcie są również zawarte w plikach maszynowych. Komplet danych o obrabianych elementach trafia do komputera maszyny PBA. Przed rozpoczęciem produkcji każdej ze ścian ma miejsce szczegółowa analiza i optymalizacja procesu produkcji. Sama produkcja przebiega niezwykle sprawnie. Surowe panele przesuwane są ze stołu „wall mastera” na stół maszyny PBA. Tam realizowane są wszystkie niezbędne obróbki elementów.

Montaż prefabrykatów MHM jest zadaniem szybkim i efektywnym. W zaledwie kilka dni można zbudować nawet skomplikowane obiekty. Podstawowym łącznikiem ścian są oczywiście wkręty konstrukcyjne. Za ich pomocą łączone są ze sobą ściany, elementy stropów i dachu. Do uszczelnienia połączeń między elementami używa się szerokich, gumowych uszczelek.

Panele HBE

Koncepcja systemu HBE wywodzi się z tradycyjnego systemu budowy domów z bala. Jest to technologia dobrze znana, bowiem domy z bala budowane są od setek lat. Posiadają wiele unikalnych zalet, których nie posiadają inne technologie budowy domów. Jednak największą wadą jest dość duża kosztowność takiej inwestycji. Domy tego typu stawiane są z surowca o bardzo wysokiej jakości. Znaczne osiadania konstrukcji domu z bala wymagają zastosowania specjalnych systemów montażu stolarki otworowej, słupów i kominów. Możliwości kształtowania elewacji zewnętrznej i wewnętrznego wykończenia ścian są również ograniczone. System HBE przejął wszystkie zalety domów z bala i wyeliminował lub znacząco ograniczył jego wady.

System HBE jest oparty na panelach z drewna klejonego o specjalnym kształcie - przekroju. Standardowy program produkcji obejmuje panele o grubości 60 i 80 mm oraz szerokości 320 mm. Panele o grubości w przedziale od 100 do 260 mm posiadają szerokość do 960 mm. Maksymalna długości paneli wynosi 24,00 m. Każdy panel posiada zamek – wyfrezowany wpust i pióro, umożliwiający ich łączenie ze sobą. System uzupełniają proste belki z drewna klejonego używane jako podwaliny, oczepy i nadproża.

System HBE jest stosowany z dużym powodzeniem w budownictwie mieszkaniowym jedno i wielorodzinnym. Szczególne zalety systemu zostały dostrzeżone w budownictwie energooszczędnym i pasywnym. Technologia jest stosowana również w obiektach użyteczności publicznej oraz przemysłowych – hale produkcyjne, jako wypełnienie między układami nośnymi.

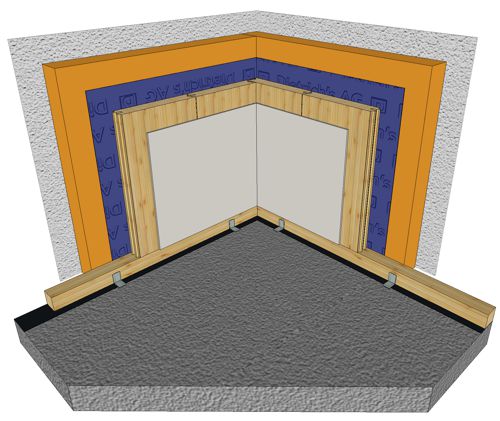

System HBE jest bardzo uniwersalny, umożliwia zarówno zastosowanie do wybranych fragmentów konstrukcji budynku jak i budowę kompletnych domów. Konstrukcja ścian zbudowana jest z pionowo ustawionych paneli HBE na podwalinie, kotwionej bezpośrednio do fundamentu budynku. Panele HBE są połączone ze sobą dzięki specjalnie wyprofilowanym pióro-wpustom oraz gwoździowaniu ukośnym na stykach. Połączenie paneli z podwaliną również jest realizowane z wykorzystaniem gwoździowania. Konstrukcję ściany zamyka od góry belka oczepu. Każdy otwór okienny lub drzwiowy wzmocniony jest dodatkowym nadprożem wspartym na skrajnych panelach. Standardowa grubość ścian zewnętrznych dla budynków do dwóch i pół kondygnacji (parter, piętro i poddasze użytkowe) to 10 cm. Ściany działowe, które w systemie HBE są również ścianami nośnymi mogą mieć grubość 8 cm, ale zazwyczaj grubość przyjmuje się taką samą jak dla ścian zewnętrznych. Ściany działowe pełniące rolę ścian nośnych zmniejszają rozpiętości stropów przyczyniając się do zmniejszenia ich grubości. Wysoka wytrzymałość elementów stropowych HBE umożliwia wykonanie konstrukcji stropów z paneli o grubości zaledwie 12-14 cm. Zastosowanie stropów HBE przynosi wiele korzyści wiążących się z błyskawicznym czasem montażu oraz możliwością przenoszenia obciążeń zaraz po ułożeniu paneli stropowych. System HBE z powodzeniem jest wykorzystywany również w konstrukcji dachów skośnych. W takim przypadku krokwie zostają zastąpione przez panele HBE oparte na płatwiach pośrednich i belce kalenicowej. Przy mniejszych rozpiętościach dachu istnieje możliwość realizacji całej konstrukcji dachu z wykorzystaniem jedynie paneli HBE.